Что бы понять и задумацца про этот трабл ,- плизз нэкст , читаем статью о пользе и вреде :

На газу клапан должен держать!В настоящей статье мы постараемся ответить на вопросы, поднятые в октябрьском номере журнала «Коль на газе ездит Хонда” и более детально осветить проблему надежности клапанов двигателей при использовании газового топлива.

Существуют два прямо противоположных мнения о влиянии газового топлива (пропан/бутана или метана) на долговечность работы двигателя. На самом деле правы обе стороны и вот почему: только профессиональный подход, теоретическая подготовка и практический опыт определяют качество установки газовой системы питания и долговечности двигателя.

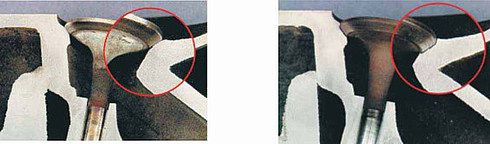

Любительское отношение к переоборудованию двигателя для работы на газовом топливе, сложившееся в России, дискредитирует все планы по газификации автомобильного транспорта как по экологическим показателям, безопасности, так и по надежности газовой системы и самого двигателя. Для автомобилистов общепринятым стал термин «прогорания клапанов», хотя в случае с газовым топливом с этим трудно согласится. С нашей точки зрения более правильным было бы обозначить эту проблему как «проседание клапана» в результате износа седла. При прочих равных условиях работы двигателя, проблему можно обозначить в различии сгорания бензина и газа (температура, скорость горения), а также влияние продуктов сгорания и примесей на износ впускных и выпускных клапанов (рис.1)

Рис.1 Положение выпускного клапана до и после проседания.

Выпускные клапаны, по сравнению со впускными, больше подвергаются воздействию температуры. При номинальной нагрузке, седла впускных и выпускных клапанов работают при температурах около 300º и 350º. Тогда как тарелки клапанов и нагреваются до 850ºС даже при работе двигателя на бензине. Поэтому, как на бензине, так и на газу, обычно страдают выпускные клапаны.

Бензин впрыскивается во впускной коллектор в распыленном состоянии и охлаждает впускные клапана. Газ же подается в испаренном состоянии с более высокой температурой и, только системой распределенного впрыска газа LPI фирмы Vialle, в жидком виде.

Данная система распространена на иностранных автомобилях 1995-1999 года, а сейчас практически не применяется из-за высокой стоимости баллонной части. Кроме того, пропан-бутан имеет более высокое октановое число, около 112, и сгорает с более высокой температурой, вызывая дополнительный перегрев клапанов и седел.

Прежде всего следует сказать, что основное охлаждение клапанов происходит в результате теплоотдачи при контакте тарелки клапана с седлом. Чем лучше происходит теплообмен между клапаном и седлом, а также теплоотвод через систему охлаждения головки блока цилиндров, тем ниже температура всех деталей двигателя. Газообразное топливо, в случае с высокоочищенной пропан-бутановой смесью или метаном, сгорает полностью без образования углеродистых остатков. В случае с бензином такие остатки формируют тонкую пленку на поверхностях соприкосновения клапана с седлом и защищают их от износа. Дело в том, что сам по себе бензин содержит маслянистые примеси углеводородов, кроме того, для улучшения его качеств добавляются присадки (красители, антиоксиданты, ингибиторы коррозии, моющие вещества, добавки для повышения октанового числа).

Напротив, на газу, при прямом контакте металлических поверхностей и более высокой температуре происходит микроплавление на соприкасающихся поверхностях с последующим окислением продуктов плавления и образованием абразивной поверхности. В результате наблюдается значительный износ поверхностей и нарушается теплообмен.

Экспериментальные исследования влияния газа на износ клапанов двигателя проводились отделом Honda R&D Co Ltd на специальном стенде, имитирующем работу седла и клапана двигателя Хонда Civic GX L4 SOHC VTEC. В результате установлено, что при использовании метана износ впускных клапанов происходит в 90 раз, а выпускных клапанов в 30 раз быстрее, чем на бензине. При этом, более высокой температурной нагрузке подвержены впускные клапаны (их температура по сравнению с бензином была на 30º выше), а температура выпускных клапанов и на газу и на бензине была приблизительно одинаковой. Однако, по опыту эксплуатации двигателей на газу известно, что страдают, прежде всего, выпускные клапаны. Кроме того, детальные исследования показали, что среди основных факторов определяющих износ клапанов является не более высокая температура горения газа, а отсутствие в газе добавок, которые определенным образом защищают соприкасающиеся поверхности седла и клапана, а уже вторично улучшают термообмен между ними.

На практике, износ клапанов на газовом топливе встречается крайне редко и особенно в наших российских условиях. Тем не менее, читателю необходимо знать, что делать для повышения долговечности двигателя после переоборудования автомобиля на газ. Материал, из которого изготавливаются клапаны и седла, а также их размеры и устройство головки блока цилиндров являются основными факторами, определяющими износ клапанов при работе на газу.

Прогорание клапанов наблюдается у автомобилей Toyota, Honda, Daihatsu и у старых американских автомобилей предназначенных для использования этилированного бензина. Раньше, когда в бензин добавляли тетраэтилсвинец, который повышал октановое число, свинец создавал на поверхности седел и клапанов пленку, которая защищала эти детали. При установке на автомобили этих марок газовых систем питания первого и второго поколения пробег автомобилей до ремонта головки блока цилиндров мог снижаться до 30-40 тыс. км.

Лучшим решением увеличения долговечности является замена материала седел и клапанов на материал Stellite, использование которого позволяет снизить проседание клапанов до 87%. Конструкция головки также оказывает влияние на температуру клапанов. Логично, что у двигателей с 4 клапанами на цилиндр теплообмен значительно хуже , чем у двигателей с двумя клапанами на цилиндр. Особенность конструкции системы охлаждения многих двигателей такова, что в первую очередь страдают выпускные клапаны крайнего цилиндра (1-го).

Всем автолюбителям известно плохое качество нашего газа, а оказывается все дело том, что нам льют совсем не то, что полагается. Этот газ (пропан-бутан) по ГОСТ 20448-90 называется коммунально-бытовым. В его составе содержится большое количество примесей, в частности, высокомолекулярные углеводороды – масла. В народе их называют просто – конденсат. От этой примеси на автомобиле очень сложно избавиться и, накапливаясь в редукторе, она нарушает его работу. Для её удаления рекомендуется периодически сливать этот конденсат из редуктора. В случае с нашей Хондой качество газа может влиять двояко: нарушать дозировку подачи топлива в двигатель с одной стороны, но с другой маслянистые (не смоляные) добавки попадая в двигатель, являются отличной смазкой для клапанов и улучшают термообмен с седлом.

Можно только предположить, что основное прогорание клапанов на данном автомобиле произошло не в России, а в самой Голландии. В Европе используется автомобильный газ с высокой степенью очистки и конденсата в редукторе образуется очень мало. Поэтому в конструкции некоторых иностранных редукторов не предусмотрено сливных штуцеров. К сожалению, специальных исследований о влиянии конденсата на долговечность клапанов газовых автомобилей не проводилось. Точность дозирования топлива на разных режимах работы двигателя определяет его долговечность и, в том числе, срок службы клапанов. Известно, что работа двигателя на бедных смесях бензина или газа сопровождается повышением температуры горения и износом клапанов.

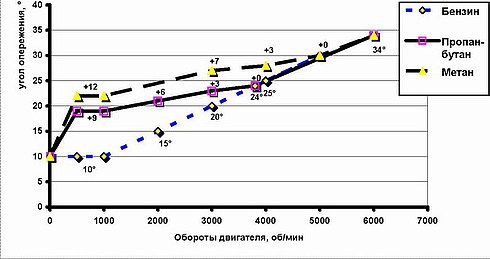

Однако оказалось, что для газа температура горения также выше и на богатых смесях. К сожалению, основная часть газового оборудования, устанавливаемого на автомобили в России - это оборудование карбюраторного типа. Кроме снижения мощности, увеличения расхода топлива, воспламенения топливовоздушной смеси во впускном коллекторе, неизбежны режимы резкого обеднения или обогащения горения смеси с изменением температурного режима. В связи с тем, что скорость горения газового топлива значительно медленнее бензина, то следует предусматривать изменение угла опережения зажигания (рис.2). Такое изменение предусмотрено не во всех газовых системах питания. Поэтому, в лучшем случае, на практике установщики просто сдвигают распределитель зажигания на глазок. В современных двигателях это можно сделать с помощью специальных устройств – процессоров опережения зажигания.

Рис. 2 Базовая характеристика управления углом опережения зажигания

Опыт работы специалистов по техническому обслуживанию и ремонту газобаллонных автомобилей, эксплуатирующихся в России, позволяет утверждать, что дополнительными причинами повреждения элементов газораспределительного механизма автомобилей Honda являются:

несвоевременное техническое обслуживание газовой системы питания, в лучшем случае, или полное ее отсутствие. Например, снижение пропускной способности фильтра очистки газа вызывает нарушение в дозировании газа. Чаще всего это вызывает обеднение топливовоздушной смеси, и вытекающие отсюда последствия;

неправильная регулировка газобаллонной аппаратуры;

несвоевременное техническое обслуживание двигателя на бензине;

Несвоевременная замена свечей зажигания, высоковольтных проводов, приводит к неисправностям в системе зажигания и вызывает обратные вспышки во впускном коллекторе. При работе двигателя на газовом топливе увеличивается сопротивление топливовоздушной смеси и для ее зажигания необходимо на 20% больше энергии. Поэтому свечи зажигания необходимо менять чаще, чем на обычном двигателе, работающем на бензине.

Процесс распределения топлива по цилиндрам на карбюраторных двигателях также имеет критическое значение.

Исторически сложилось, что ГБО зарождалось в Италии в конце 40-х годов, а новое, мощное и качественное развитие получило в Нидерландах. Дело в том, что национальные требования к ГБО в Голландии сразу были установлены на более высокой планке. В результате этого высокотехнологичные системы в основном разрабатываются в Голландии, а Италия тиражировала и тиражирует системы без соответствующих испытаний и по более низким стандартам.

Большинство импортных автомобилей с газовыми системами питания поступают в Россию из Нидерландов и Бельгии. Причина популярности газобаллонных автомобилей в этих странах не только экономическая, которая в рыночных отношениях является одной из главных, но и всем известные преимущества газового топлива по сравнению с бензином и дизельным топливом. Местное правительство, кроме введения налоговых льгот для владельцев газобаллонных автомобилей, следит за безопасностью использования таких автомобилей, предъявляя повышенные требования как к производителям, так и к установщикам газовых систем питания. Грамотное использование законодательных и экономических рычагов в этих странах позволили создать условия для эффективного развития газобаллонных автомобилей. Разработаны системы распределенного впрыска газа с последовательным управлением, которые с 1999 года устанавливаются на современные автомобили и обеспечивают выполнение автомобилем норм токсичности ЕВРО-4 на газовом топливе.

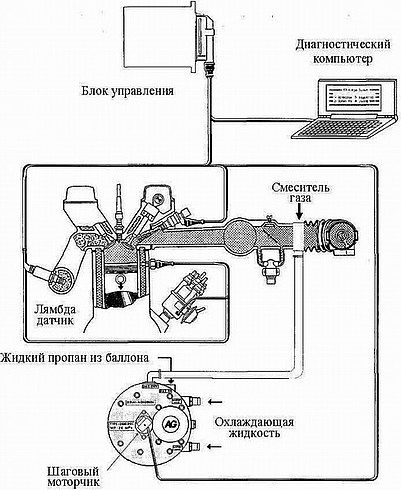

К сожалению, в статье (октябрьский выпуск журнала за 2003) не указано какая именно система была установлена на автомобиль. По предоставленному описанию можно сказать, данный автомобиль с двигателем F22B5 был оснащен газовой системой DGC и прошел сертификацию в Нидерландах. Эта система была разработана фирмой AG Autogas Systems в Нидерландах и является системой 2-го поколения (DGC – digital gas carburetion). По сути, это газовый карбюратор с электронной регулировкой качества смеси по кислородному датчику (рис. 3).

Следует коротко объяснить, как такая система работает, чтобы понять возможные подводные камни. Газ из баллона поступает в электромагнитный клапан газа, очищается от примесей и подается в редуктор-испаритель, в котором происходит его испарение и снижение его давления до рабочего.

Затем газ поступает в смеситель, пройдя электрический дозатор газа. В смесителе происходит смешивание газа с потоком воздуха и образование газо-воздушной смеси, которая поступает в цилиндры двигателя. При этом весь объем впускного коллектора заполнен газо-воздушной смесью. Состав смеси регулируется электронным блоком управления с помощью электрического дозатора в зависимости от режимов работы двигателя.

Электрический дозатор газа установлен в редукторе и представляет собой клапан с поршнем, перемещаемый шаговым двигателем.

Так называемая калибровка такой системы сводится к определению положения этого поршня в зависимости от нагрузки на двигатель, положения датчика дроссельной заслонки и сигнала с датчика кислорода.

Ни о каком быстродействии этой системы и речи быть не может (по сравнению с системой впрыска газа), так как есть большая задержка между анализом качества сгорания смеси и управлением дозатором газа. Кроме того, могут возникнуть режимы обеднения газо-воздушной смеси, которые приводят к ее воспламенению во впускном коллекторе. В результате происходит «хлопок» с разрушением коллектора и устройств, расположенных в нем. Такие системы в Нидерландах перестали применяться еще в начале 1993 года, после разработки систем с распределенным впрыском.

Как же могло произойти, что такая уважаемая фирма оборудовала автомобиль, который потом вышел из строя. Да очень просто. Система сертификации не предполагает испытание надежности двигателя работающего на газовом топливе, а только на бензине. И на старуху бывает проруха. Прежде всего, двигатели этой марки разработаны специально работы на бензине и запаса жаропрочности не имеют. Другое дело разработка фирмами Honda и Volvo двигателя работающего на метане. Но это совсем другой двигатель и о нем отдельный рассказ.

По опыту работы ведущих фирм Голландии, производящих газовое оборудование, двигатели на которых прогорают клапана – единицы. Это двигатели Toyota, Honda, Daihatsu и старых американских автомобилей.

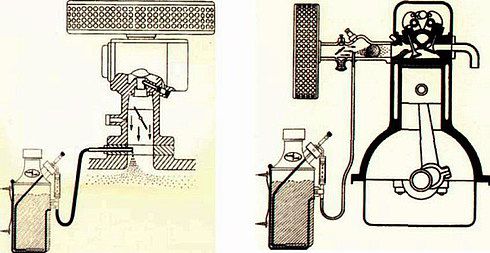

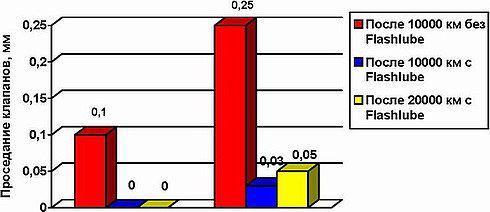

Приведенные данные ставять под сомнение возможность установки газовой системы на любой автомобиль. Мы заявляем, что даже на автомобилях с двигателями, имеющими высокую чувствительности к износу клапанов, можно поставить газовую систему, но только вместе с устройствами, которые дозируют добавки улучшающие теплообмен клапана с седлом. Одной из таких присадок является специальная жидкость «Flashlube». Баллончик с этой жидкостью устанавливается под капот автомобиля. Жидкость дозируется специальным устройством и подается во впускной коллектор после дроссельной заслонки (рис.4).

Рис.4 Подача специальной жидкости, улучшающей теплообмен между клапаном и седлом.

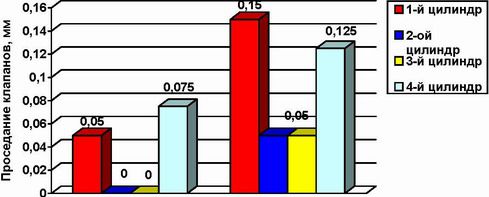

Эффективность использования присадки «Flashlube» была проверена экспериментальными исследованиями на фирме AG Autogas Systems. На двигателе B203BB3, автомобиля Хонда Cr-V, оборудованного пропан/бутановой газовой системой, была установлена врезка во впускном коллекторе для ввода жидкости, между вторым и третьим цилиндром. Контроль проседания клапанов выполнялся через 10 тыс.км пробега автомобиля.

Рис. 5. Результаты исследования износа клапанов на двигателе B203BB3, автомобиля Хонда Cr-V, при работе на пропан/бутане. Подача жидкости между вторым и третьим цилиндром.

Результаты наглядно демонстрируют преимущества использования присадки Flashlube. Систему подачи присадки Flashlube можно устанавливать на карбюраторные и инжекторные двигатели. Что мы рекомендуем делать установщикам газового оборудования.

На двигатели с современными системами впрыска бензина устанавливать только впрысковое газовое оборудование. На двигателях Toyota, Honda, Daihatsu и американские автомобили выпуска до 1980 года устанавливать Flashlube. По возможности при первом техническом обслуживании газовой системы проверить проседание клапанов.

Так уж у нас принято, что любую самую хорошую технику можно испортить неправильной эксплуатацией. И причина здесь не только в нашем характере, а и в нехватке достоверной информации. Фирма , занимающаяся ТО, ремонтом и установкой газовых систем питания пытается обеспечить рядовых автолюбителей необходимой научно-технической информацией.

the end//// happy

? this

- трабл был ещё и в том, - что было непонятно ничего...., - как скоро придет пппц ГБЦ , или не придет

? расход ? мощность ? динамика ? - оставалось одно ,= ЭКСПИРИМЕНТ ! diablo

интерессно было всё - инсталлить , настроить ,- и конечно обкатать )